13323360337

电话:13820177937

手机:13820177937

联系人:韩经理

地址:天津市北辰区

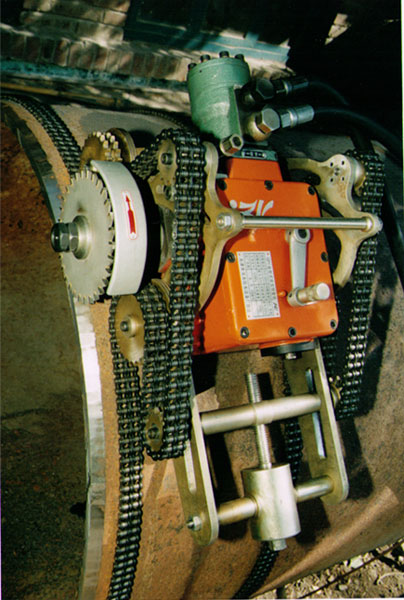

遵循自爬式液压切管机的操作规范,是保障施工安全、提升切割质量与效率的核心前提。自爬式液压切管机作为大管径、厚壁管道切割的专业装备,结构复杂、功率强劲,若操作不当,不仅会影响切割精度,还可能引发设备故障、人员伤亡等安全事故。因此,操作人员必须经过专业培训,熟悉设备的结构原理、操作流程与安全注意事项,严格按照操作规范执行每一个步骤,确保施工过程安全、高效、精准。

操作前的准备工作是安全高效施工的基础,需从设备检查、参数设定、场地准备与人员防护四个方面全面落实。设备检查需覆盖液压系统、驱动系统、切割系统、夹持系统与控制系统等核心部件:检查液压油箱的油位是否在规定范围内,液压油的质量是否良好,若液压油出现浑浊、变质或混入杂质,需及时更换;检查液压管路与接头是否紧固、无泄漏,若发现管路破损、接头松动,需及时维修或更换;检查驱动系统的电机、液压泵、液压马达等部件是否正常,有无异响、漏油等异常情况;检查切割刀盘或锯片的磨损情况,若出现钝化、崩刃,需及时打磨或更换,确保切割性能;检查夹持机构的卡爪是否完好,夹持力是否足够,避免切割过程中设备移位;检查远程控制系统的信号传输是否稳定,操作按钮、显示屏是否正常工作。

参数设定需根据管材的材质、管径、壁厚等实际情况精准匹配,确保切割过程平稳、高效。首先,根据管材材质确定切割速度,切割普通碳钢管道时,切割速度可设定为150-200mm/min;切割不锈钢、合金钢等硬质材质时,需降低切割速度至80-120mm/min,避免因速度过快导致刀头磨损加剧或管材变形。其次,根据管材壁厚设定进给量,壁厚较薄的管材(≤20mm)可采用较大的进给量(0.5-1mm/r),提升切割效率;壁厚较厚的管材(>20mm)需采用较小的进给量(0.1-0.5mm/r),确保切割平稳,避免出现切口毛刺过多或管材过热变形。同时,设定液压系统的工作压力,工作压力需根据切割负载合理调节,一般情况下,切割普通碳钢的工作压力为10-15MPa,切割硬质材质时可提升至15-20MPa,但不得超过设备的最大额定压力,防止液压系统过载损坏。参数设定完成后,需进行空转测试,启动设备,让切割刀盘空转3-5分钟,检查设备的运行状态,确保各部件运行平稳,无异常振动、异响,远程控制系统操作灵活、响应及时。

场地准备与人员防护需严格遵循安全施工要求。场地准备方面,需清理作业区域的杂物、障碍物,确保作业空间充足,若在高空、井下等特殊环境作业,需搭建牢固的作业平台或脚手架,配备防坠装置;若在易燃易爆环境作业,需清理作业区域内的易燃易爆物品,配备灭火器材,确保作业环境通风良好,同时对设备进行防爆检查,确保符合防爆等级要求;作业区域需设置警示标志,禁止无关人员进入,避免意外事故发生。人员防护方面,操作人员必须佩戴好个人防护用品,包括安全帽、防护眼镜、防割手套、防滑鞋等,避免切割过程中产生的碎屑飞溅伤人或操作人员滑倒;若作业环境存在粉尘、有毒有害气体,需佩戴防尘口罩或防毒面具,保障操作人员的身体健康。

切割过程中的操作控制需平稳、精准,操作人员需通过远程控制系统实时监控设备运行状态。设备安装时,需确保管道表面清洁,去除油污、铁锈、涂层等杂物,保证设备爬行轨道与管道表面紧密贴合,避免因轨道贴合不紧密导致切割轨迹偏移。启动切割后,操作人员需缓慢调节进给手柄,使切割刀盘逐渐接触管材,避免突然进给导致刀头冲击受损或管材变形。切割过程中,密切关注设备的运行状态,包括液压系统的压力变化、驱动系统的运行声音、切割刀盘的旋转状态等,若发现压力异常升高、设备出现剧烈振动或异响,需立即停止进给,降低切割速度,排查问题后再继续作业。对于厚壁管道切割,可采用“分段切割、多次进给”的方式,即切割一定深度后,暂停切割,清理切口内的碎屑,然后再次继续切割,避免碎屑堆积影响切割精度,同时减少刀头的切削阻力。

切割完成后,需按照规范流程进行后续处理。首先,关闭设备的切割驱动与进给系统,待切割刀盘完全停止旋转后,再松开夹持机构,将设备从管道上拆卸下来。其次,清理管道切口与作业区域的碎屑,检查切口质量,若切口存在毛刺、挂渣等问题,需进行打磨处理,确保切口平整、光滑,符合焊接要求。然后,对设备进行清洁保养,清理设备表面的碎屑、油污,检查液压系统的油位与管路连接情况,对各润滑点加注润滑油,将设备妥善存放。最后,整理作业记录,包括切割管材的规格、材质、切割参数、作业时间等,为后续施工总结与设备维护提供依据。通过严格遵循以上操作规范,能够充分发挥自爬式液压切管机的性能优势,保障施工安全与切割质量,提升施工效率。